-

销售热线

销售热线

- 133-0597-0777

聚四氟乙烯(PTFE)电缆绕包带是一种在电缆行业中广泛使用的高性能绝缘材料,具有优*的耐高温、耐化学腐蚀和绝缘性能。为了满足市场需求,生产线的自动化和技术水平不断提高,以提高产能和质量。本文将介绍聚四氟乙烯电缆绕包带生产线的工艺流程和技术特点。

聚四氟乙烯电缆绕包带生产线通常包括以下主要工艺步骤:

原材料准备:PTFE颗粒作为主要原料,同时还需要添加一定比例的增强剂和其他辅助剂。这些原材料需要经过严格的质检和配比,以确保产品的质量和性能稳定。

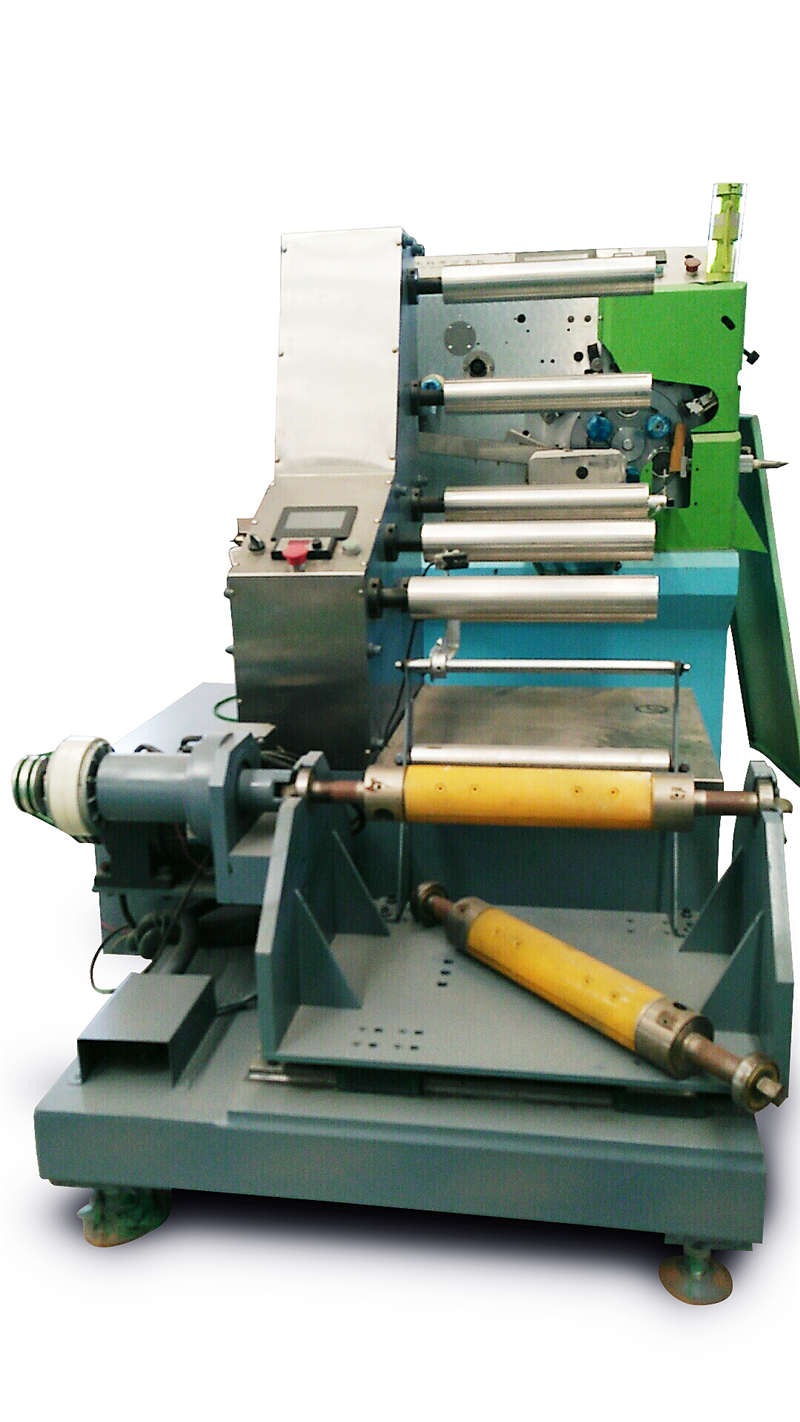

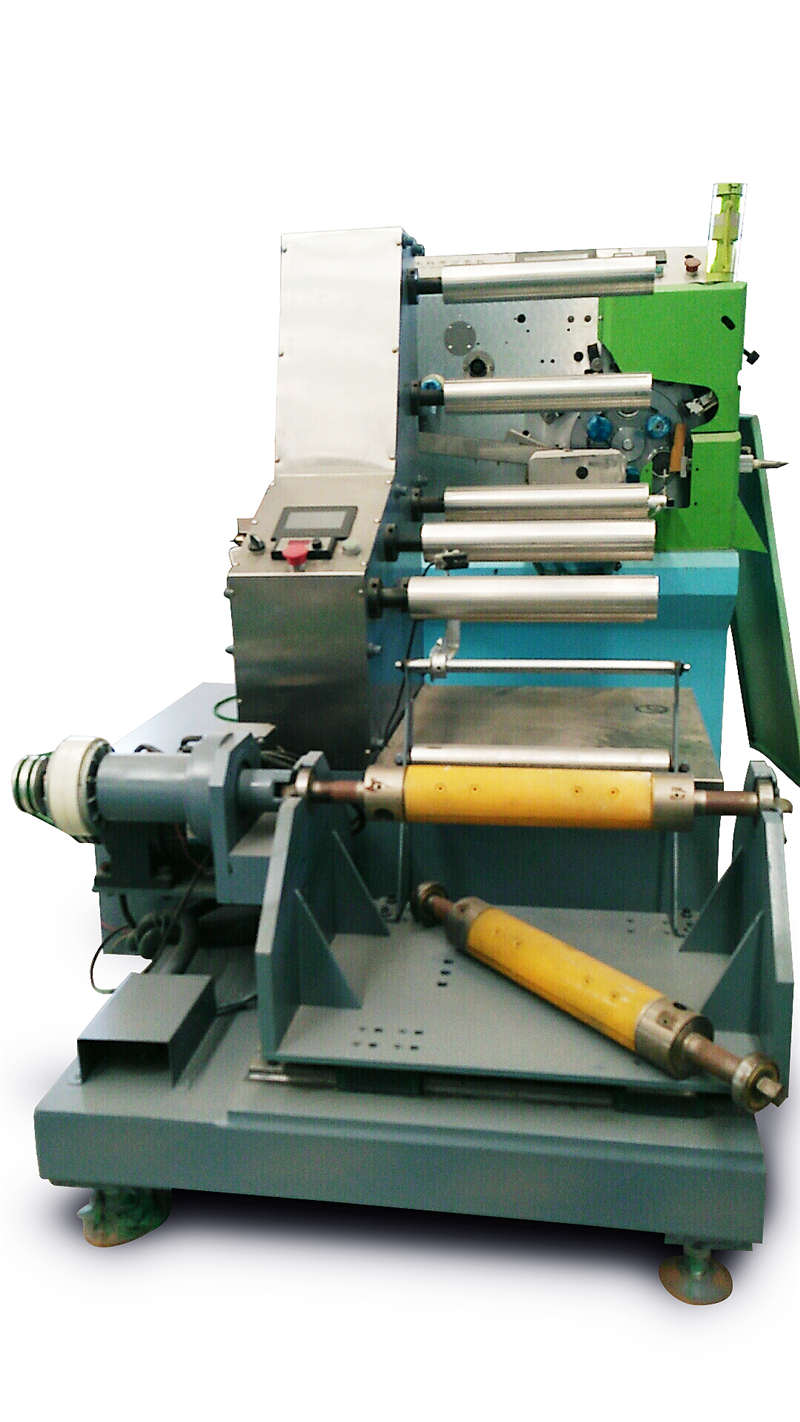

预压制粒:将原材料颗粒放入预压制粒机中,通过高温和高压的作用,将颗粒压制成均匀的片状。

挤出:将预压制粒后的PTFE片放入挤出机中,经过高温和高压挤出成型,形成较长的绕包带带材。

烧结:将挤出的绕包带带材经过烧结炉,使其在高温下熔融并结合,形成均匀的绝缘层。

冷却:烧结后的绕包带带材经过冷却处理,使其温度降至室温,以便后续加工。

拉伸:将冷却后的绕包带带材通过拉伸机拉伸,增加其机械强度和绝缘性能。

切割和卷绕:将拉伸后的绕包带带材按照规定的尺寸进行切割和卷绕,成为成品卷盘,以便后续包装和出售。

聚四氟乙烯电缆绕包带生产线的技术特点主要有以下几点:

自动化程度高:生产线采用先进的自动化设备和控制系统,减少了人工干预,提高了生产效率和产品一致性。

工艺优化:针对PTFE材料的特性,生产线采用了优化的工艺控制,确保产品的尺寸稳定性和表面质量。

质量检测:生产线配备了多种在线和离线的质量检测设备,能够实时监测产品的尺寸、外观和性能指标,及时调整工艺参数,确保产品质量符合标准要求。

环保节能:生产线采用先进的能源管理和废气处理技术,减少了能源消耗和环境污染,符合可持续发展要求。

总结起来,聚四氟乙烯电缆绕包带生产线的不断优化和技术进步,使得该产品在电缆行业中得到了广泛应用。随着科技的不断发展,相信生产线将继续提高生产效率和产品质量,为电缆行业的发展做出更大的贡献。

【相关文章】

【相关产品】

微信号:133-0597-0777

微信号:133-0597-0777

首页

首页

添加微信

添加微信

电话咨询

电话咨询