-

销售热线

销售热线

- 133-0597-0777

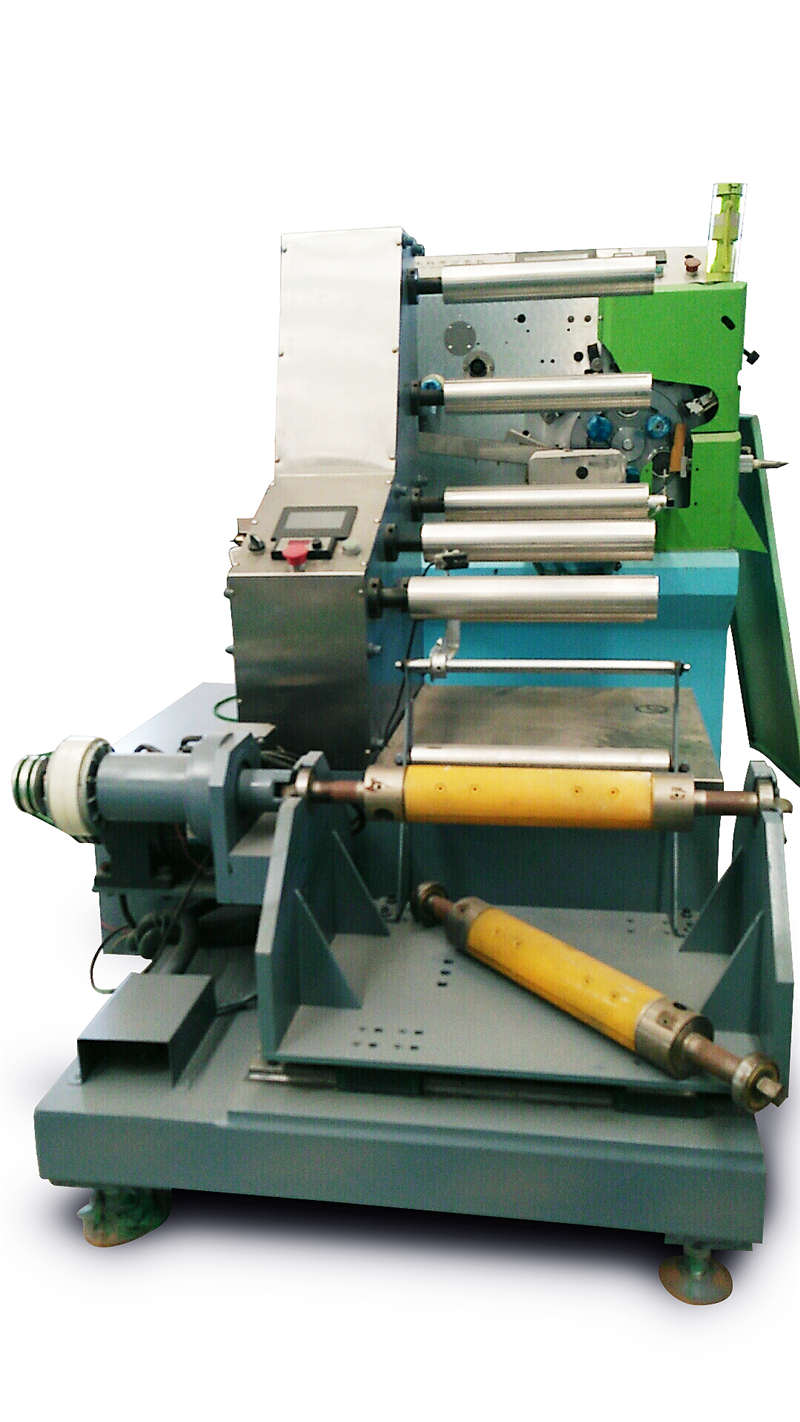

聚四氟乙烯(PTFE)生料带是一种常用于管道连接密封的高性能密封材料,其优*的耐化学腐蚀性能和高温稳定性使其在工业领域得到广泛应用。PTFE生料带的生产线是制造这种密封材料的关键工艺之一,下面将介绍PTFE生料带生产线的工作流程及其重要性。

PTFE生料带生产线的工作流程通常包括以下几个主要步骤:

原料准备: PTFE生料带的制造始于原材料的准备。聚四氟乙烯树脂是主要原料,其粉末状物质被称为“树脂粉”。此外,可能还需要添加一些填料和添加剂,以调整生料带的性能,如增强强度、改善耐磨性等。

混合和制浆: 在这一步骤中,树脂粉和填料被混合在一起,并与适量的溶剂一起制成浆料。这个过程确保了各种成分均匀分散在一起,以获得稳定的产品性能。

挤出成型: 制浆后的材料通过挤出机进行加热和挤压,将其变成带状物。这需要严格控制温度和挤出速度,以确保生料带的尺寸和质量稳定。

拉伸和定型: 挤出的带状材料经过拉伸和定型,以进一步改善其性能。这个过程可以增加材料的强度和耐用性,同时也有助于消除内部应力。

切割和包装: *后,带状材料被切割成适当的长度,并进行包装。这可以是卷装或切割成特定尺寸的片材,以适应不同客户的需求。

PTFE生料带生产线的重要性不言而喻。首先,高品质的PTFE生料带对于管道连接的密封至关重要。在化工、石油、制药等领域,管道系统经常承受高压、高温和腐蚀等极端条件,因此需要可靠的密封材料来确保系统的安全运行。

其次,PTFE生料带的生产需要严格的工艺控制和质量监控,以确保产品的一致性和稳定性。这涉及到温度控制、挤出速度、材料比例等多个因素的精*控制,任何一个环节的失误都可能导致产品质量的下降。

总之,PTFE生料带生产线在现代工业中发挥着重要作用,为各行各业提供了可靠的管道连接密封解决方案。通过精密的工艺控制和质量管理,生产线确保了*终产品的性能和可靠性,为工业生产的高效进行提供了有力支持。

【相关文章】

【相关产品】

微信号:133-0597-0777

微信号:133-0597-0777

首页

首页

添加微信

添加微信

电话咨询

电话咨询