-

销售热线

销售热线

- 133-0597-0777

改性聚四氟乙烯(ePTFE)纤维是一种高性能的纤维材料,具有耐高温、耐腐蚀、低摩擦系数等优*特性,被广泛应用于航空航天、化工、医疗、服装等领域。为了满足市场对高质量ePTFE纤维的需求,制造商采用了先进的生产线和工艺。

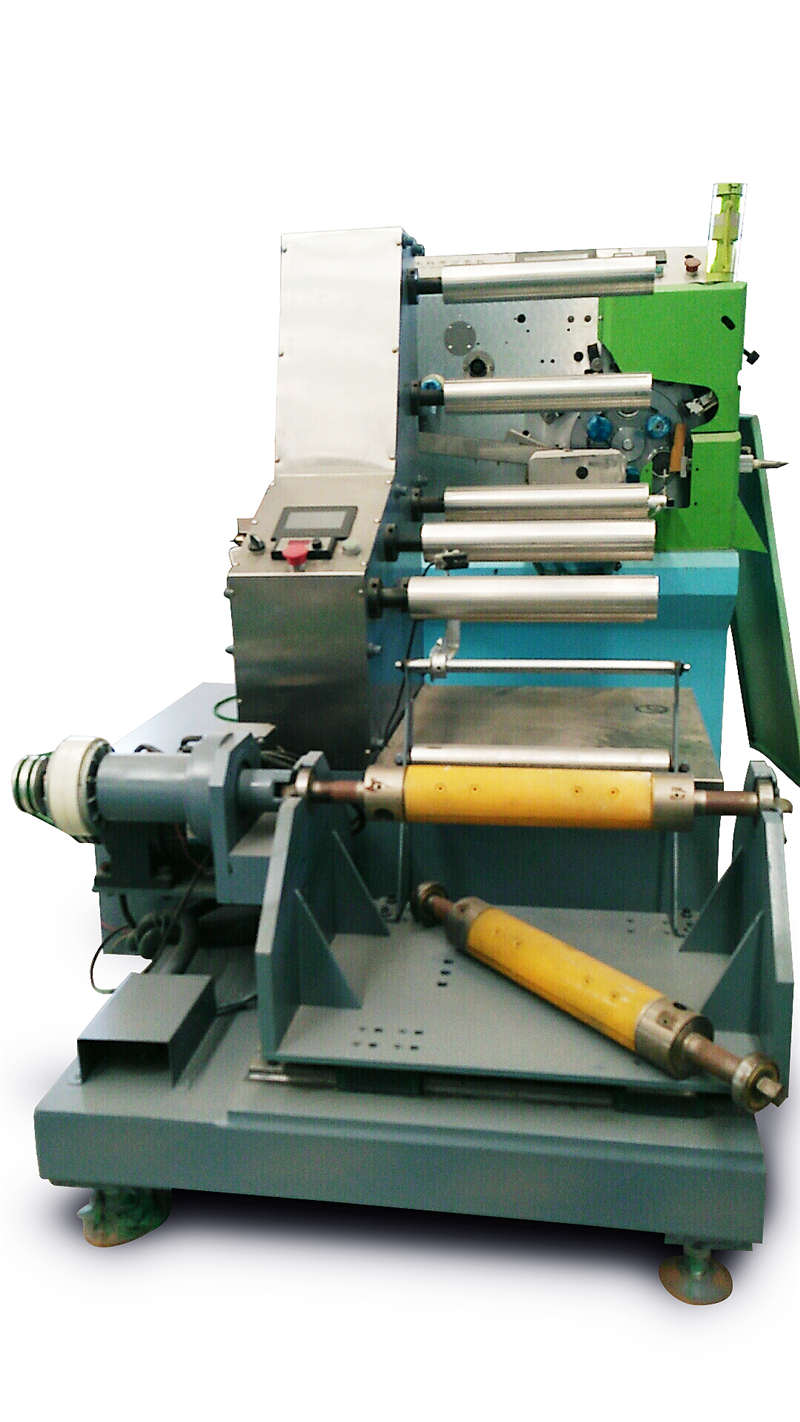

ePTFE纤维生产线是一套高度自动化和精密控制的生产设备,它由多个关键组件组成,确保产品的稳定性和性能。首先是原料处理区。在这里,高纯度的ePTFE树脂经过精*的配方,混合并在高温下熔融,形成均匀的熔体。

接下来是挤出机。在这一步骤中,熔融的ePTFE树脂通过特殊的模具,以挤出的方式形成初始的纤维。这个过程通常在高温高压环境中进行,以确保纤维的均匀性和细度。

然后是拉伸区。在这一步骤中,初始的纤维经过连续的拉伸工序,改变其分子排列结构,提高了纤维的强度和韧性。这种拉伸过程还可以调整纤维的细度和长度,使其适应不同应用领域的需求。

紧接着是膨胀区。在这里,拉伸后的纤维通过特殊的膨胀工序,使其形成微孔结构。这些微孔使得纤维具有优*的透气性和防水性能,同时保持其耐久性和耐久性。

然后是固化区。在这里,膨胀后的ePTFE纤维通过特殊的加热处理,使其分子结构和形态得到固化。这个过程是非常关键的,它确保了产品在高温和高压条件下的稳定性,同时提高了纤维的耐久性和抗老化能力。

*后是后续加工区。在这一步骤中,ePTFE纤维被切割成不同的长度,根据客户的具体需求进行定制。然后,通过捻绕、编织等加工工艺,使其形成成品,方便后续应用和使用。

整个生产过程中,自动化控制系统起着至关重要的作用。这些系统能够监测和调整温度、拉伸速度、压力等参数,确保产品的质量和性能稳定。同时,自动化生产也降低了人为操作的风险,提高了生产效率和安全性。

ePTFE纤维生产线的不断创新和改进,推动了这种高性能纤维材料在各个领域的广泛应用。随着科技的不断进步,相信这类生产线将继续完善和提高生产效率,为各个行业提供更加优质的ePTFE纤维,促进技术的发展和进步。

【相关文章】

【相关产品】

微信号:133-0597-0777

微信号:133-0597-0777

首页

首页

添加微信

添加微信

电话咨询

电话咨询